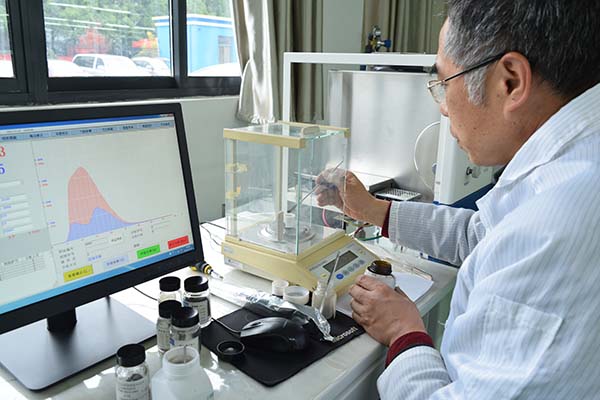

在金屬熱處理工藝中,碳含量是決定鋼材力學性能的核心因素之一,其微小波動都可能引發淬透性、回火穩定性等關鍵特性的顯著變化。碳硫儀憑借高精度、快速分析的能力,成為優化熱處理方案、保障零件性能穩定的重要工具,貫穿于工藝設計、過程控制與質量驗證的全流程。

鋼材的淬透性直接受碳含量影響。中高碳鋼(0.3%-0.6%C)在淬火時,碳與合金元素形成的碳化物能顯著提高奧氏體穩定性,使馬氏體轉變在更慢的冷卻速度下完成,從而獲得均勻的深硬化層。若碳含量偏離設計值0.05%,淬透層深度可能波動20%以上,導致零件心部硬度不足或表面開裂。碳硫儀可在原料入廠時快速測定碳含量,為淬火介質選擇(油淬/水淬)、冷卻時間設定提供數據支撐。例如,某汽車齒輪制造商通過碳硫儀檢測發現,某批次20CrMnTi鋼材碳含量偏低0.03%,隨即調整淬火溫度由860℃提升至880℃,補償了淬透性損失,確保齒輪齒根硬度穩定在58-62HRC。

回火穩定性同樣與碳含量密切相關。碳在鐵素體中的固溶度隨溫度升高而降低,回火時析出的ε碳化物能阻礙位錯運動,提升材料韌性。若碳含量不足,回火后硬度下降過快,難以滿足高負荷零件的耐磨性要求。碳硫儀在工藝驗證階段發揮關鍵作用:通過檢測回火前后碳含量變化,可精準計算碳化物析出量,優化回火溫度與時間參數。某模具鋼生產企業利用碳硫儀分析發現,當回火溫度從560℃降至540℃時,碳損失率由0.02%/h降至0.008%/h,有效延緩了硬度衰減,使模具使用壽命延長30%。

從原料檢驗到工藝調整,再到成品驗證,碳硫儀以數據驅動的方式消除碳含量波動帶來的性能風險。其分鐘級檢測速度與ppm級精度,使熱處理從經驗依賴轉向科學控制,為航空航天、汽車制造等領域的高精度零件生產提供了可靠保障。